Ultra Uzun Parça İşleme Merkezinin Yüksek Verimlilik ve Hassasiyet Avantajı

October 29, 2025

Modern imalat sanayinin görkemli tablosunda, yüksek hızlı tren şüphesiz parlayan bir yıldızdır. Bunun arkasında, sayısız hassas imalat parçası bulunur; bunların birçoğu, şaşırtıcı uzunluklara sahip profil yapı elemanlarıdır. Örneğin, vagon gövdesinin şasisi, yan kirişleri, tavanı gibi parçaların uzunluğu sıklıkla 20 metreyi aşar, hatta 26 metreye kadar ulaşır. Bu "çelik devleri" verimli, hassas ve ekonomik bir şekilde işlemek, imalat sanayinin her zaman karşı karşıya kaldığı bir zorluk olmuştur. Geleneksel olarak akla ilk olarak portal işleme merkezleri gelse de, daha uzmanlaşmış ve hedefe yönelik bir ekipman olan profil işleme merkezleri, olağanüstü performansıyla süper uzun parça işleme alanında kral olma yolunda ilerliyor.

I. Zorluk: Süper Uzun Parça İşlemenin Zorlukları

26 metre uzunluğunda bir alüminyum veya paslanmaz çelik profili işlemek hiç de kolay değildir. Geleneksel çözümler birçok darboğazla karşı karşıyadır:

1. Ekipman Kısıtlamaları: Sıradan portal işleme merkezlerinin açıklık ve strok mesafeleri sınırlıdır. 26 metre açıklığa sahip süper büyük, özel bir portal tezgahın maliyeti son derece yüksektir ve çok büyük bir alan kaplar.

2. Düşük Verimlilik: İş parçasının birden çok kez bağlanması ve konumlandırılması gerekir, bu da biriken hatalara, uzayan işleme sürelerine yol açar ve üretim verimliliğini ciddi şekilde etkiler.

3. Hassasiyetin Sağlanmasının Zorluğu: Uzun iş parçaları, kendi ağırlığı ve kesme kuvvetleri nedeniyle deformasyona ve titreşime yatkındır; birden çok kez bağlama ise hassasiyetin baş düşmanıdır.

4. Yoğun İşgücü Gereksinimi: Birden fazla operatörün vinçle taşıma ve konumlandırma yapması gerekir; otomasyon seviyesi düşük, iş yoğunluğu yüksektir.

II. Çözüm: Profil İşleme Merkezlerinin Üstün Tasarımı

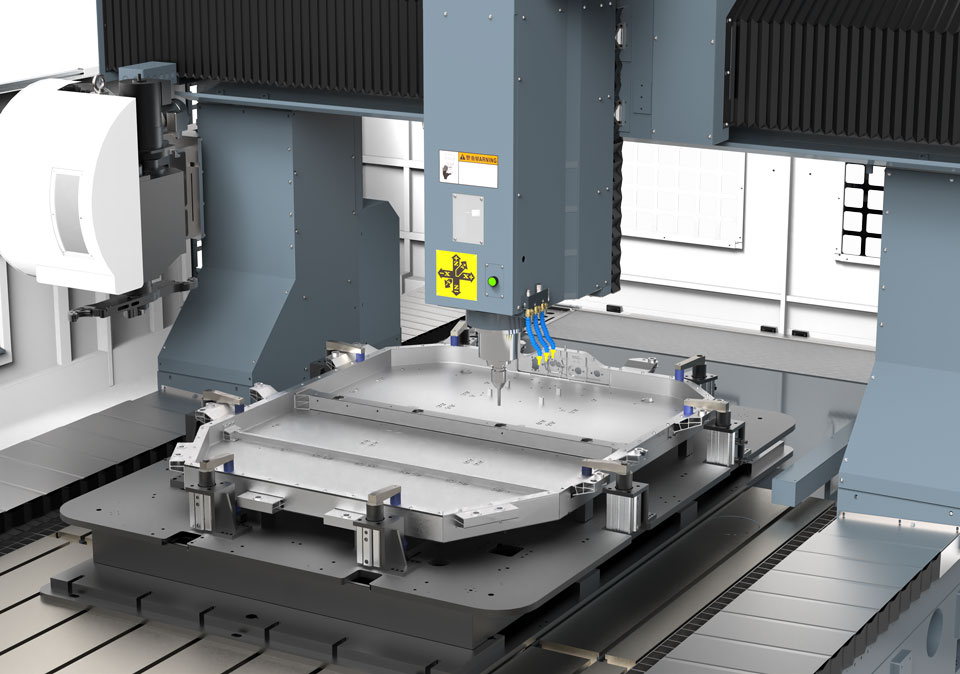

Profil işleme merkezleri, özellikle süper uzun parçalar için tasarlanmış hareketli sütunlu veya portal hareketli beş yüzey işleme merkezleri, yukarıdaki sorunlara mükemmel çözümler sunar. Temel tasarım felsefesi "ekipman hareket eder, iş parçası sabit kalır" şeklindedir.

Süper Uzun Strok ve Sabit İş Parçası: İş parçası, süper uzun bir iş tablası üzerine bir defada sabitlenir ve hareket etmez. İşleme mili, yatak, sütun ve travers gibi rijit yapılar tarafından tahrik edilerek iş parçasının tüm uzunluğu boyunca (örneğin 26 metre) hareket eder ve işleme yapar.

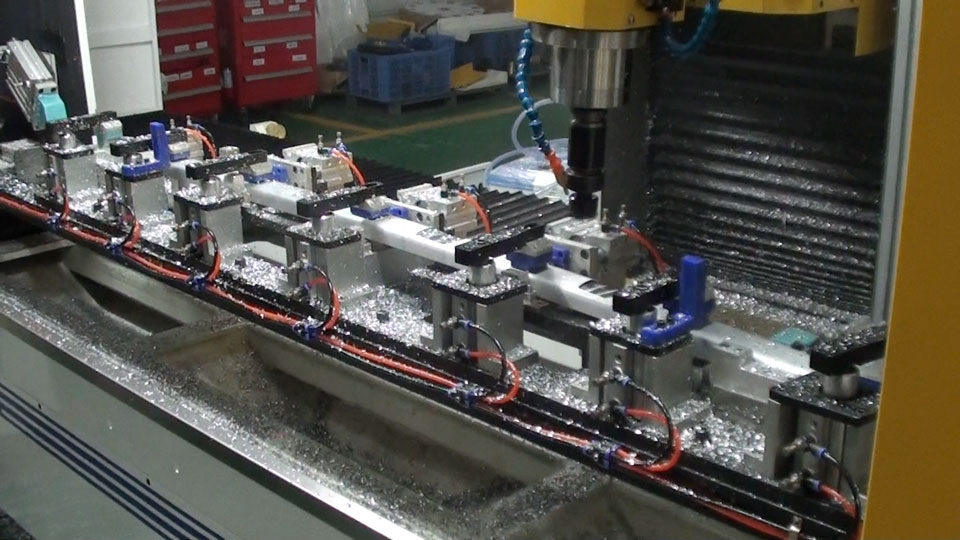

Profesyonel Bağlama Sistemi: İş tablası boyunca eşit aralıklarla yerleştirilmiş, ayarlanabilir çok sayıda hidrolik veya pnömatik bağlama ünitesi bulunur. Bu sistem, uzun iş parçalarını etkili bir şekilde destekleyerek işleme sırasında deformasyonu ve titreşimi önler.

Çoklu Mil Başlığı ve Takım Magazini: Genellikle yüksek verimli otomatik takım değiştirme sistemleri, hatta aynı anda çalışan çoklu millerle donatılmıştır. Frezeleme, delme, kılavuz çekme, delik büyütme gibi çeşitli işlemleri tek seferde, "bir kez bağlayarak, tüm işlemleri tamamlayarak" gerçekleştirebilir.

III. Temel Avantajlar: Neden Portal İşlemeden Daha Hızlı, Daha Ekonomik ve Daha Yüksek Maliyet Etkinliğine Sahip?

Belirli bir proje için özelleştirilmiş süper büyük portallarla karşılaştırıldığında, profil işleme merkezlerinin süper uzun profilleri işlerken avantajları her yönden üstündür.

1. Verimlilik Sıçraması: Hız Devrimi

İşlem Dışı Zamanın Azaltılması: En büyük verimlilik artışı, tek seferde bağlamadan gelir. 26 metrelik bir iş parçası, bir portal tezgahta 2-3 kez taşınması ve her seferinde saatler süren yeniden konumlandırma gerektirebilir. Profil işleme merkezinde ise sadece bir kez bağlama yeterlidir, bu da çok sayıda yardımcı zaman tasarrufu sağlar.

Çoklu Görevlerin Aynı Anda İşlenmesi: Yüksek seviye profil işleme merkezleri çift milli veya çoklu iş tablaları ile donatılabilir. Bir mil işleme yaparken, diğer bölgede iş parçasının yüklenmesi ve boşaltılması yapılabilir, bu da neredeyse kesintisiz sürekli üretim sağlar. Ekipman kullanım oranı sıradan portalları geride bırakır.

Yüksek Hız ve Dinamik Performans: Profil işlemeye optimize edilmiş yapı sayesinde, hareketli bileşenlerin (mil başlığı) kütlesi, hareket eden tüm portal yapısına kıyasla nispeten daha düşüktür. Bu da daha yüksek ilerleme hızları ve ivmelenme sağlar, tek bir deliğin işlenme süresini kısaltır.

2. Belirgin Ekonomiklik: Maliyet Optimizasyonu

Daha Düşük Başlangıç Yatırımı: 26 metre efektif stroka sahip, özelleştirilmiş devasa bir portalın imalat maliyeti üssel olarak artar. Standart seri profil işleme merkezleri ise modüler tasarım ile stroku genişleterek, aynı işleme uzunluğuna ulaştığında genellikle genel maliyet avantajı sağlar.

Daha Az Yer Kaplama: Profil işleme merkezlerinin düzeni daha kompakttır, portal kafesinin devasa hareket aralığı için ekstra alan ayrılmasına gerek yoktur, bu da değerli fabrika alanından tasarruf sağlar.

İşgücü ve Enerji Maliyetlerinde Düşüş: Yüksek otomasyon seviyesi ve tahrik gücünün daha çok mil hareketine odaklanması sayesinde, tüm devasa portal yapısını tahrik etmeye kıyasla uzun vadeli çalışmada enerji tüketimi de daha düşüktür.

3. Maliyet Etkinliğinin Şampiyonu: Hassasiyet ve Esnekliğin Mükemmel Birleşimi

Daha Yüksek Hassasiyet Kararlılığı: "Tek seferde bağlama" prensibi, temelden, birden fazla konumlandırmanın getirdiği birikimli hataları ortadan kaldırır. Hassas yatak kızakları ve ölçek çubukları ile desteklendiğinde, 26 metrelik tam uzunluk boyunca yüksek hassasiyetli işlemeyi kolaylıkla garanti eder. Sabit iş parçası, aynı zamanda talaş boşaltma ve soğutma için daha elverişlidir, ısı deformasyonunun hassasiyet üzerindeki etkisini önler.

Üstün Esneklik: Bir profil işleme merkezi, farklı kesitlere ve uzunluklara sahip çeşitli profil parçalara uyum sağlayabilir. Sadece bağlama programları ve takımlar değiştirilerek hızlı bir şekilde ürün değişimi yapılabilir, bu da yüksek hızlı tren gibi çok çeşitli, küçük parti büyüklüğündeki üretim modelleri için ideal bir çözümdür. Özelleştirilmiş dev portallar ise "hantal" kalır.

Güvenilirlik ve Bakım: Yapı geleneksel portallara kıyasla nispeten daha basittir, hareketli bileşenlerin kuvvet dağılımı daha mantıklıdır, uzun vadeli çalışmanın kararlılığı ve güvenilirliği daha yüksektir, günlük bakımı da daha kolaydır.

IV. Yüksek Hızlı Tren İmalatındaki Somut Uygulamalar

26 metre uzunluğunda bir yüksek hızlı tren gövdesi şasisi alüminyum profilinin işlendiği bir örnekle açıklayalım:

1. Yükleme: Profil yarı mamulü, bir vinç veya otomatik taşıma hattı ile iş tablasındaki bağlama ünitelerinin üzerine yerleştirilir.

2. Tek Seferde Bağlama ve Konumlandırma: Operatör programı başlatır, tüm bağlama üniteleri otomatik olarak sıkıştırır ve iş parçasının sabitlenmesi tamamlanır.

3. Otomatik İşleme: Program başlatılır, işleme merkezi mili X ekseni (uzunluk yönü) boyunca hareket eder, Y/Z eksen hareketleriyle koordineli bir şekilde, profilin çeşitli yüzeylerinde sırasıyla şu işlemleri yapar:

o Montaj düzlemlerinin frezelenmesi

o Yüzlerce bağlantı deliğinin delinmesi

o Kılavuz çekme

o Oluk ve kontur frezeleme

4. Boşaltma ve Tamamlama: Tüm işlemler tamamlandıktan sonra, bağlama üniteleri gevşetilir, işlenmiş parça kaldırılır ve bir sonraki yarı mamul içeri alınır, döngü başlar.

Tüm süreç akıcı ve verimlidir, tıpkı üzerine özel olarak dikilmiş bir "kumaşa" ince bir "endüstriyel dikiş makinesinin" hızla işleme yapması gibi.

Profil işleme merkezleri, uzun parça işleme için doğuştan gelen genetik yapısıyla, verimlilik, ekonomiklik ve genel maliyet etkinliği açısından geleneksel portal işleme merkezlerinin kapsamını aşmış ve bu tür uygulamalar için gerçekten de tek seçenek haline gelmiştir. Bu merkezler, sadece işleme kapasitesinin basit bir uzantısı değil, aynı zamanda "uzunluğa uzmanlıkla karşı koyma, hareketsize hareketle hükmetme" şeklinde özetlenebilecek ileri bir imalat felsefesini temsil eder ve üst düzey ekipman imalat sanayisini daha yüksek seviyelere taşıyan kilit bir araçtır.